Der Concremote Prefab Sensor kombiniert mit LoRa-Technologie

Der Concremote-Sensor misst den Reifegrad des Betons und berechnet die Festigkeitsentwicklung in Echtzeit. Die Concremote-Technologie wird bereits erfolgreich auf Baustellen eingesetzt und hat bereits Einzug in die Fertigteilindustrie gehalten.

Die Bedingungen, Anforderungen und Prioritäten auf der Baustelle sind in der Regel anders als bei der Produktion im Fertigteilwerk. Fertigteile werden oft täglich mit demselben Beton und unter denselben Bedingungen produziert, eventuell unterstützt durch automatisierte Systeme (Rütteltische, Klimakammern etc.).

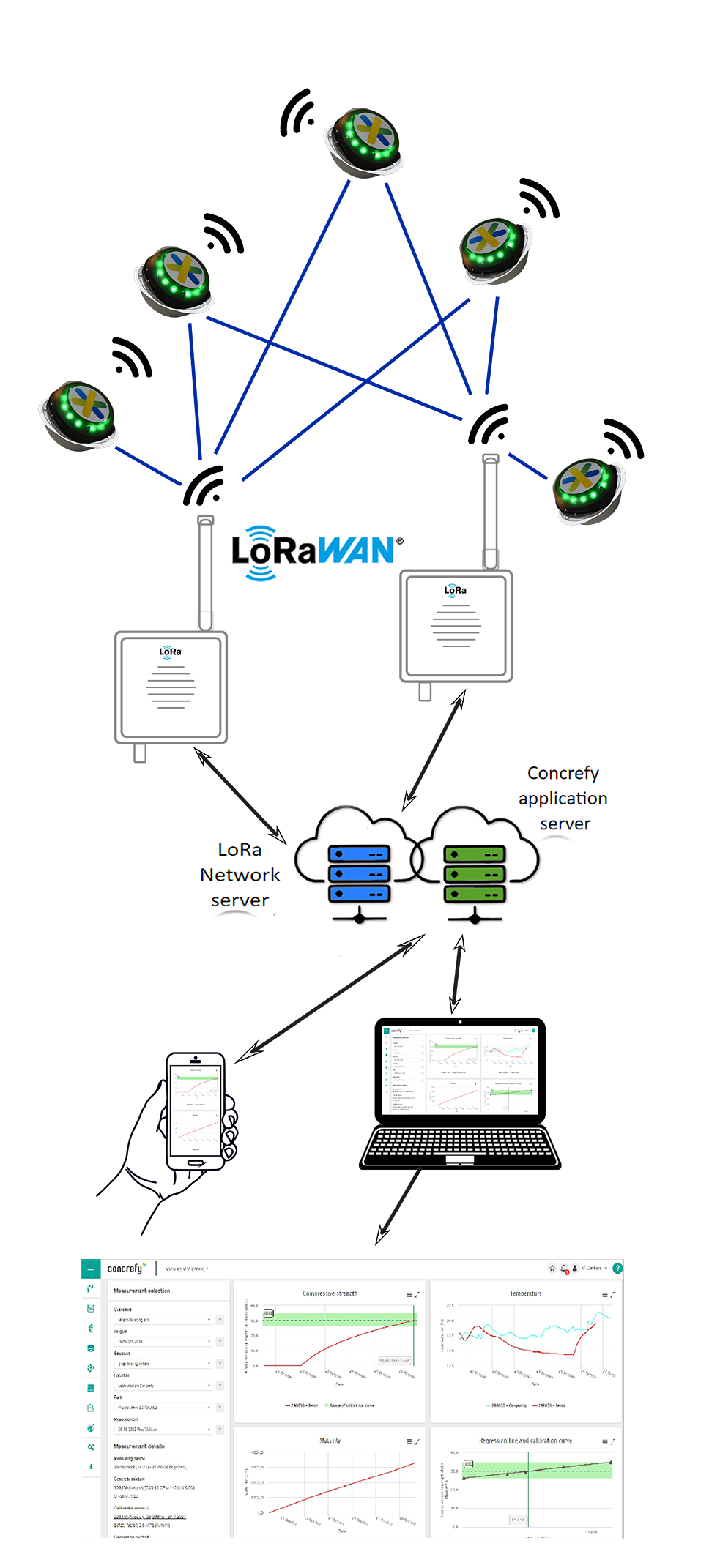

Im Gegensatz zu Concremote für die Baustelle ist der Prefab-Sensor viel leichter und hinterlässt keinen Abdruck auf dem gegossenen Betonelement. Dieser Sensor misst kontinuierlich die Temperatur des Betons über eine Funkverbindung (LoRa). Der Vorteil von LoRa ist, dass es Daten über große Entfernungen senden kann, ohne viel Energie zu verbrauchen. Die Kommunikationskosten pro Sensor sind deutlich geringer als bei einem Sensor, der mit GSM-Technologie arbeitet.

Auf dem myConcrefy-Portal sind (Live-)Daten verfügbar, es können Prognosen erstellt und verschiedene Szenarien simuliert werden

Concremote für Prefab kann Produktionsanlagen steuern, Schalungen mechanisch öffnen, Klima-/Klimaräume steuern und Kühl- und Heizcontainer auf der Baustelle bedienen und auch mit BIM, bestehenden ERP-Systemen oder Steuerungsmodulen kommunizieren.

Auf dem myConcrefy-Portal kann jeder Kunde (Live-)Daten einsehen, Prognosen erstellen und auch verschiedene Szenarien simulieren. Dieses Concremote für Prefab Decision Support Tool (DST) gibt Ihnen die Kontrolle über den Produktionsprozess und ermöglicht Ihnen, Zeit und Kosten zu sparen. Concremote für Prefab fördert Sicherheit und Qualität und bietet ein digitales Dossier.

Concremote für Prefab Modul

Concremote für Prefab Modul

Vorteile

- Einsparung von Energie/Zeit/Geld/CO2

- Sicherere Prozesse

- Verringerung der Ausfallkosten

- Kontinuität in der Produktion/Planung

- Kontrolle des Steuerungsprozesses

- Sicherheit der Termintreue

- Nachvollziehbarkeit der Leistungsanforderung

- Digitale Datenspeicherung (Historie)

- Datenauswertung in Echtzeit